Акустическая эмиссионная дефектоскопия : ПОЛНОЕ руководство

Акустоэмиссионный контроль (АЭТ) — это пассивный метод неразрушающего контроля (НК), который обнаруживает дефекты в объектах, контролируя картину ультразвуковых волн напряжения внутри конструкций и материалов с помощью подключенного набора датчиков АЭ . Эти датчики АЭ преобразуют волны напряжения в электрические сигналы и передают эти сигналы на внешнее оборудование/устройство для обработки.

Акустическая эмиссионная проверка или акустический эмиссионный мониторинг использует звуковые волны для обнаружения и локализации дефектов в конструкциях и материалах. Он часто используется в обрабатывающей промышленности и строительстве для обнаружения трещин, изъянов, коррозии и других дефектов.

Акустико-эмиссионный контроль также называют акустической эмиссией (АЭ), акустическим контролем (АК), акустическим неразрушающим контролем или АЭ-контролем.

В этом руководстве мы будем использовать эти термины как взаимозаменяемые.

Акустическая эмиссионная дефектоскопия широко рассматривается как один из наиболее распространенных и полезных методов неразрушающего контроля. Этот метод позволяет инспекторам собирать ценные данные о материалах, не причиняя им никакого вреда.

Одним из основных преимуществ акустического эмиссионного тестирования является то, что оно позволяет инспекторам изучить полную историю нагрузки материала, не причиняя ему никакого ущерба. Это означает, что материал может быть тщательно проанализирован и оценен без ущерба для его целостности.

В прошлом акустическая эмиссионная дефектоскопия преимущественно использовалась при осмотре и обслуживании дорогостоящих конструкций, в основном из-за связанных с ней высоких затрат. Однако недавние достижения значительно сократили расходы, связанные с оборудованием АЭ, сделав его более доступным и доступным для различных инспекционных приложений.

Вот меню, которое поможет вам ориентироваться в этом руководстве:

- Что такое акустическая эмиссионная дефектоскопия и как она работает?

- Метод акустической эмиссии

- Оборудование для акустической эмиссии

- Каковы преимущества и ограничения?

Что такое акустическая эмиссионная дефектоскопия и как она работает?

Акустическая эмиссионная дефектоскопия — это процесс, который использует акустические волны для обнаружения и локализации трещин, изъянов, коррозии и других дефектов или повреждений в конструкциях и материалах. От металлов до бетона и композитов, ее можно использовать для широкого спектра материалов. Ее часто используют в строительстве, мостостроении, автомобильной и аэрокосмической промышленности.

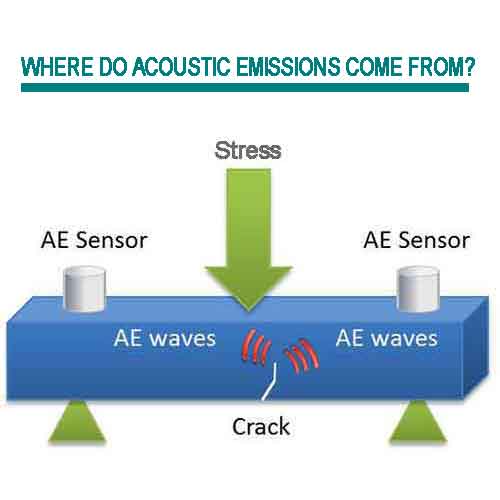

В ходе акустического эмиссионного испытания, когда часть оборудования сталкивается с внешним стимулом, таким как изменение давления, нагрузки или температуры, оно вызывает высвобождение энергии в форме акустических волн, возникающих в результате внезапного перераспределения напряжения внутри материала. Затем эти акустические волны распространяются через материал и достигают поверхности, где они обнаруживаются и регистрируются датчиками АЭ.

Акустико-эмиссионный контроль обычно использует ультразвук в диапазоне частот от 20 килогерц (кГц) до 1 мегагерц (МГц). (Один килогерц эквивалентен одной тысяче циклов в секунду, а один мегагерц равен одному миллиону циклов в секунду).

Вот некоторые определения терминов, которые будут использоваться в этой статье:

- Ультразвуковой . Термины «ультразвук» и «ультразвук» относятся к звуковым волнам с высокими частотами, которые не слышны человеческому уху.

- Акустическая эмиссия . Термин «акустическая эмиссия» относится к генерации переходных упругих волн во время быстрого высвобождения локализованной энергии напряжения внутри материала.

Откуда берется акустическая эмиссия?

Акустическая эмиссия возникает, когда материал находится под напряжением, будь то при воздействии большой нагрузки или при резких перепадах температур.

В частности, акустическая эмиссия (АЭ) происходит во время механической нагрузки материалов и конструкций, сопровождающейся последующими структурными изменениями, которые приводят к появлению локализованных источников упругих волн. В результате в материале происходят незначительные поверхностные смещения, вызванные быстрым высвобождением накопленной упругой энергии внутри или на его поверхности в виде упругих или напряженных волн.

Акустическая эмиссия обычно соответствует какому-либо дефекту или повреждению, нанесенному структуре, излучающей ее. Целью проведения АЭ-тестирования является выявление и оценка любых потенциальных проблем или отклонений, связанных с этой акустической эмиссией. Инспекторы полагаются на эту акустическую эмиссию как на показательные признаки для обнаружения и оценки структурных дефектов или повреждений, присутствующих в системе.

Источниками акустической эмиссии могут быть:

- Развитие деформации и разрушения

- Пластическая деформация вследствие движения дислокаций и текучести

- Разрыв волокон, растрескивание матрицы и расслоение

- Разрыв, инициированный фрагментами оксида, карбида и сульфида

- Разрушение из-за неметаллических включений, лежащих между металлическими зернами

- Растущие трещины на поверхности металла: лучший источник высокоамплитудной акустической эмиссии

- Агрегатное разрушение, закрытие пустот

- Утечки, коррозия в сосудах высокого давления и трубопроводах

- Продукты коррозии, образующиеся на поверхностях трещин

- Охлаждение трещин

- Плавление

- Фазовое превращение

- Термический стресс

История акустической эмиссии

По сравнению с магнитопорошковым контролем или контролем проникающими веществами акустико-эмиссионный контроль является относительно новым дополнением к области неразрушающего контроля (НК).

Его первое применение можно проследить до начала 1980-х годов, когда инспекторы начали использовать его для проверки полимерных матричных композитов (ПМК).

Датчики, используемые для регистрации акустической эмиссии, используют пьезоэлектрический материал. Пьезоэлектричество относится к генерации электрических зарядов из-за приложения механического напряжения. Чтобы понять эту концепцию, представьте себе использование крана для аккуратного размещения гранитной плиты на крыше автобуса.

Поскольку тяжелый гранит оказывает давление вниз на автобус, он создает напряжение и впоследствии приводит к образованию электрических зарядов. Эти заряды демонстрируют явление пьезоэлектричества.

Открытие пьезоэлектричества можно приписать Пьеру Кюри и Полю-Жаку Кюри в 1880 году. Однако его практическое применение не изучалось до начала 1920-х годов, когда Уолтер Кэди экспериментировал с использованием пьезоэлектричества для стабилизации электронных осцилляторов.

Примерно шестьдесят лет спустя исследователи начали изучать использование пьезоэлектричества для обнаружения дефектов в композитах с полимерной матрицей. В настоящее время датчики, используемые в акустической эмиссии, известны как пьезоэлектрические датчики акустических волн. Эти датчики применяют осциллирующее электрическое поле для генерации механической волны, которая распространяется через материал и впоследствии преобразуется обратно в электрическое поле, которое может быть измерено инспекторами.

Хотя акустическая эмиссионная дефектоскопия является перспективным методом неразрушающего контроля, она все еще находится на ранних стадиях разработки и требует дальнейших исследований и доработок, прежде чем ее можно будет считать полностью надежным и самостоятельным методом контроля.

Одно из интригующих и новых применений акустического эмиссионного тестирования заключается в его потенциальном использовании для обнаружения землетрясений до их возникновения. Однако это конкретное применение также находится на начальной стадии и требует дальнейшего развития.

Распространенные области применения и отрасли промышленности для

Инспекторы обычно используют AE для проверки:

- Коррозия — на поверхностях различных типов материалов

- Удаление покрытия — защитных покрытий, нанесенных на материалы.

- Неисправности/дефекты — для контроля сварки и других общих дефектов.

- Утечки — в трубопроводных системах или резервуарах для хранения

- Частичные разряды — от компонентов, находящихся под высоким напряжением

- Обрыв проводов/тросов — подвесного, вантового, связанного арочного моста

Что касается волокон, то АЭ обычно используется для проверки на наличие трещин, коррозии, расслоения и разрывов.

Вот некоторые из наиболее распространенных применений акустической эмиссии:

- Оценка долговечности самолета

- Мониторинг состояния мостов ( узнайте больше об осмотрах мостов )

- Мониторинг коррозии бетона ( узнайте больше о мониторинге коррозии )

- Обнаружение частичных разрядов электрических трансформаторов

- Инспекции сосудов под давлением ( узнайте больше об инспекциях сосудов под давлением )

- Обнаружение утечек в трубопроводах и напорных системах;

- Проверка устойчивости бортов шахты;

- Инспекции целостности конструкций : бетонные конструкции, такие как мосты и здания; металлические конструкции, такие как сосуды под давлением, трубопроводы, резервуары для хранения, изолированные стрелы рабочих платформ, конструкции самолетов и стальные тросы; композитные конструкции, такие как конструкции самолетов, конструкции для автоспорта и композитные балки;

- Вращающиеся машины : Вращающиеся машины, такие как обнаружение раннего износа подшипников и коробок передач ;

- Электрооборудование : Электрооборудование, например, обнаружение частичных разрядов в трансформаторах и вводах;

- Инспекции ветровых турбин ;

Акустико-эмиссионный контроль против ультразвукового контроля

Хотя и акустическая эмиссионная проверка, и ультразвуковая проверка используют ультразвук, это разные методы контроля.

При акустическом эмиссионном тестировании инспекторы полагаются на обнаружение акустических эмиссий, испускаемых дефектами внутри материала. Этот метод особенно ценен для определения того, подвергается ли конструкция перегрузке, и это единственный вариант неразрушающего тестирования, который возможен в процессе производства. Примечательно, что акустическое эмиссионное тестирование не требует использования внешней энергии, в отличие от ультразвукового тестирования, поскольку сам материал или конструкция генерируют акустическую эмиссию.

Напротив, ультразвуковой контроль подразумевает передачу ультразвуковых волн от внешнего источника через материал или структуру. Любое прерывание или отклонение, наблюдаемое в волновой картине, означает наличие дефекта в точной точке прерывания.

Ультразвуковой контроль является одним из хорошо известных традиционных методов неразрушающего контроля. В отличие от общего ультразвукового контроля, AET является методом, который оценивает упругость волн, вызванных разрывами, образованными внутри образца.

Акустическая эмиссионная проверка против сейсмической проверки:

Сейсмическая промышленность использует низкие частоты между 0-10 Гц, в то время как тестирование AE использует более высокие частоты между 20 кГц-1 МГц. Более высокие частоты более эффективны для шумных сред.

Сейсмическая промышленность размещает датчики на расстоянии многих миль от источника, в то время как при испытаниях АЭ датчики размещаются примерно через каждые 10–15 футов.

Акустическая эмиссионная проверка против акустической проверки:

Однако принципы акустической эмиссии часто путают с принципами акустического тестирования. В чем разница между ними и почему это не одно и то же?

Акустическое тестирование — это измерение звука, шума и вибрации. Когда мы говорим об акустическом тестировании, мы подразумеваем частоты внутри звукового диапазона <20 кГц. Возможно, вам будет интересно провести акустическое тестирование для определения высокого уровня шума или вибрации. Акустическое эмиссионное тестирование, с другой стороны, проводится выше звукового диапазона >20 кГц и служит конкретной цели обнаружения повреждений и дефектов в материалах.

Метод акустической эмиссии

Метод акустической эмиссии основан на идентификации и преобразовании упругих волн с высокими частотами в электрические сигналы. Это достигается путем непосредственного прикрепления пьезоэлектрических преобразователей к поверхности испытываемой конструкции и приложения к ней нагрузки. Датчики АЭ связаны с конструкцией, а выход каждого датчика акустической эмиссии (при нагружении конструкции) усиливается с помощью малошумящего предварительного усилителя. Затем усиленный сигнал фильтруется для устранения любого нежелательного шума и впоследствии обрабатывается с помощью подходящего электронного оборудования.

Чтобы начать АЭ-тестирование, инспекторы начинают процесс с тщательной очистки поверхности объекта, подлежащего проверке, а затем проводят обследование затухания для планирования расположения датчиков.

После тщательной очистки датчики акустической эмиссии аккуратно размещаются на конкретной исследуемой конструкции или материале.

Для обеспечения эффективной передачи акустического сигнала датчики АЭ монтируются на конструкцию с использованием соответствующего связующего вещества , например, клея или смазки.

После надежного крепления датчики АЭ обнаруживают и преобразуют любые имеющиеся волны напряжения в материале в электрические сигналы для анализа инспектором.

Затем инспектор подключает датчики АЭ к монитору через экранированные коаксиальные кабели, что позволяет им просматривать данные в виде читаемых результатов и необработанной информации. Интерпретируя эти данные, инспекторы могут определять области напряжения на проверяемом объекте, а также потенциальные места дефектов, возникающих в результате напряжения.

Количество датчиков акустической эмиссии, необходимое для конкретной конструкции, зависит от различных факторов, включая:

- Сложность испытываемого материала или конструкции.

- Размер конструкции.

- Тип испытываемого материала.

Существует два метода тестирования АЭ: переходный и непрерывный. Переходный метод фиксирует всплески АЭ, которые превышают пороговое значение (уровень громкости), и извлекает такие характеристики, как пиковая амплитуда, энергия сигнала и длительность всплеска. Затем эти характеристики используются для оценки состояния тестируемого компонента. Этот метод хорошо подходит для тестирования конструкций на наличие таких дефектов, как трещины.

Непрерывный метод захватывает все AE в течение установленного периода времени, например, 1/10 секунды. Затем извлекаются такие характеристики, как средний уровень сигнала и среднеквадратические (RMS) значения. Этот метод хорошо подходит для приложений, где много фонового AE или амплитуда AE низкая, например, при тестировании коробок передач или обнаружении утечек.

Тестирование акустической эмиссии может проводиться как в лабораторных, так и в полевых условиях, как в течение относительно коротких промежутков времени, например, нескольких часов, так и более длительных промежутков времени, например, нескольких месяцев. Методы беспроводной передачи данных позволяют анализировать данные удаленно.

Приложения

- Мониторинг сосудов высокого давления во время гидростатических испытаний

- Мониторинг незакрепленных деталей в процессе эксплуатации

- Бетонные конструкции, такие как мосты и здания

- Металлические конструкции, такие как сосуды под давлением, трубопроводы, резервуары для хранения, конструкции самолетов и стальные тросы

- Композитные конструкции, такие как конструкции самолетов, конструкции для автоспорта и композитные балки

- Вращающиеся механизмы, такие как обнаружение раннего износа подшипников и коробок передач

- Электрооборудование, например, обнаружение частичных разрядов в трансформаторах и вводах

- Обнаружение утечек клапанов

- Обнаружение утечек в трубопроводах и системах давления

- Обнаружение утечек из резервуара судна СПГ (вторичный барьер – новые и находящиеся в эксплуатации конструкции)

Эффект Кайзера

Эффект Кайзера относится к явлению, при котором объект не издает никаких акустических сигналов до тех пор, пока уровень напряжения не превзойдет ранее приложенное напряжение.

В 1950 году исследователь по имени Кайзер обнаружил, что металлы обладают способностью сохранять максимальное испытанное ими напряжение, таким образом «запоминая» его.

В результате эффекта Кайзера инспекторы могут не выявить разрушающее напряжение в конструкции с помощью АЭ, если оно не превышает предыдущее максимальное напряжение, выдерживаемое конструкцией.

Оборудование для акустической эмиссии

Когда материалы трескаются, деформируются или иным образом повреждаются, они производят своего рода звук. Иногда эти звуки громкие и очевидные. В других случаях они гораздо более тонкие, и для их обнаружения необходимо использовать специализированное оборудование. Обнаружение этих более тонких звуков с помощью акустической эмиссии (АЭТ) может выявить трещины и другие формирующиеся дефекты, которые могут вызвать серьезные проблемы, такие как отказ оборудования, в будущем, если их не устранить.

Акустическое эмиссионное тестирование может проводиться как в полевых условиях с использованием портативных приборов, так и в стационарных лабораторных условиях. Обычно полная система состоит из датчиков АЭ , предусилителей, фильтров и усилителей, а также измерительного, дисплейного и запоминающего оборудования, такого как осциллографы, вольтметры и персональные компьютеры.

Ниже представлены типы акустико-эмиссионного оборудования, используемого при акустико-эмиссионном неразрушающем контроле.

Датчики акустической эмиссии / Преобразователи акустической эмиссии / Тензодатчики

Эти устройства собирают сырые данные акустической эмиссии. Их также называют:

- Датчики АЭ

- Пьезоэлектрические преобразователи

- Пьезоэлектрические датчики

- Тензодатчики

Список моделей датчиков/преобразователей акустической эмиссии (АЭ)

Наиболее широко используемые преобразователи для акустической эмиссии (АЭ) обычно состоят из двух наборов встречно-штыревых преобразователей. Эти преобразователи состоят из двух гребнеобразных массивов металлических электродов, которые сцепляются, напоминая застежку-молнию.

Доступны различные типы датчиков акустической эмиссии для неразрушающего контроля (НК) для различных областей применения:

- Воздушно-десантный

- Дифференциальный датчик АЭ

- Плоская частотная характеристика

- Общего назначения

- Высокая температура

- Интегральный предусилитель

- Искробезопасный датчик АЭ

- Датчик акустической эмиссии низкой частоты

- Средняя частота

- Миниатюра

- Под землей

- Подводный

- Широкополосный датчик АЭ

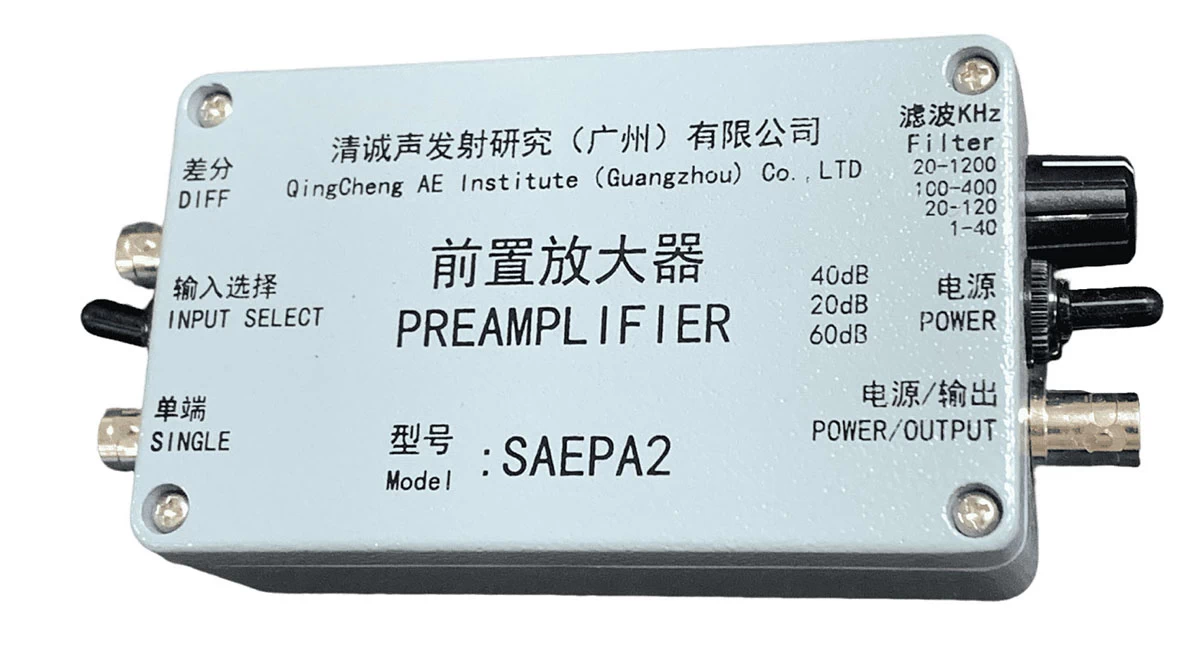

Предусилители акустической эмиссии (АЭ)

Предварительный усилитель AE используется для усиления выходного сигнала датчика акустической эмиссии , что позволяет инспекторам легко интерпретировать и анализировать данные. В сочетании с соответствующим обучением эти инструменты позволяют инспекторам точно определять и обнаруживать дефекты в материале, которые в противном случае могли бы остаться незамеченными невооруженным глазом.

Иногда возникает необходимость использовать предусилитель из-за слабых сигналов напряжения, создаваемых датчиками акустической эмиссии. Эти сигналы могут быть всего лишь в несколько микровольт и могут страдать от затухания при передаче на большие расстояния. Чтобы решить эту проблему, исходный сигнал датчика необходимо усилить несколько раз перед передачей. Обычно используется коэффициент усиления 40 дБ, а затем усиленный сигнал передается в блок получения сигнала через высокочастотные коаксиальные кабели.

Предварительный усилитель для акустической эмиссии работает как аналоговая схема и принимает выходной сигнал напряжения от датчика в качестве своего входного сигнала. Затем он вырабатывает усиленный аналоговый сигнал. В дополнение к усилению предварительный усилитель должен обладать функциями согласования и преобразования импеданса. Он также должен включать меры по защите от поражения электрическим током и быть оборудован для восстановления после блокирующих явлений. Кроме того, он должен быть способен обрабатывать относительно большой динамический диапазон выходного сигнала.

Система сбора данных

Система сбора данных выступает в качестве важнейшего звена между датчиками AE и программным обеспечением для анализа. Ее основная функция — собирать сигналы с датчиков AE, которые сначала усиливаются предусилителями, а затем преобразовывать их в цифровой формат данных, который может быть легко обработан и интерпретирован программным обеспечением. Этот критический шаг обеспечивает точное представление и готовность к анализу необработанных данных.

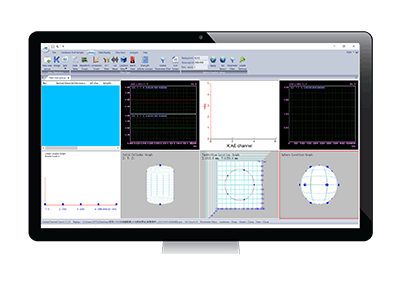

Аналитическое программное обеспечение

Аналитическое программное обеспечение обеспечивает одновременную и в реальном времени визуализацию волновых форм акустической эмиссии. Несомненно, аналитическое программное обеспечение играет жизненно важную роль в оборудовании AET. Его значение заключается в его способности расшифровывать цифровые данные, предоставляемые системой сбора данных, и преобразовывать их в ценные идеи. Используя передовые алгоритмы и методы распознавания образов, программное обеспечение может точно определять местоположение, величину и характеристики дефектов или аномалий в материале. Эта возможность играет важную роль в обеспечении эффективного анализа и оценки проверяемого вещества.

Программное обеспечение для анализа – SWAE

Каковы преимущества и ограничения?

Акустическая эмиссия — это качественный метод неразрушающего контроля. Он отличается от большинства других методов неразрушающего контроля (NDT) двумя ключевыми моментами. Во-первых, сигнал исходит из самого материала, а не из внешнего источника. Во-вторых, акустическая эмиссия обнаруживает движение, в то время как большинство других методов обнаруживают существующие геометрические разрывы.

Акустическая эмиссионная дефектоскопия имеет много преимуществ по сравнению с другими методами. К ним относятся:

- Раннее обнаружение дефектов: одним из наиболее существенных преимуществ акустико-эмиссионного контроля является его способность обнаруживать дефекты на ранней стадии.

- Экономическая эффективность: Неинвазивная природа AET способствует экономической эффективности. Поскольку нет необходимости демонтировать конструкции или проводить обширную подготовку, весь процесс тестирования упрощается. Кроме того, раннее обнаружение дефектов и непрерывный мониторинг аспектов AET помогают предотвратить дорогостоящие простои и незапланированное обслуживание, что еще больше повышает экономию средств.

- Возможен непрерывный мониторинг в процессе эксплуатации с сигнализацией

- Могут проводиться предварительные и эксплуатационные испытания.

- Целые сооружения можно контролировать из разных мест

- Возможен онлайн-мониторинг компонентов и системы.

- Повышенная чувствительность по сравнению с традиционными методами тестирования

- Более короткое время тестирования по сравнению с другими методами неразрушающего контроля

- Мониторинг в реальном времени

- Анализ в реальном времени: Акустическая эмиссионная проверка обеспечивает анализ в реальном времени, позволяя немедленно реагировать на возникающие проблемы. Поскольку акустическая эмиссия обнаруживается и анализируется в реальном времени, инженеры и специалисты по неразрушающему контролю могут быстро принимать обоснованные решения.

- Возможна оценка в реальном времени и удаленное сканирование.

- Возможность обнаружения различных механизмов повреждения, включая, помимо прочего, разрывы волокон, трение, удары, растрескивание, расслоение и коррозию на ранних стадиях, прежде чем они станут серьезными проблемами.

- Может проводиться в процессе эксплуатации, во время квалификационных (проверочных) испытаний или испытаний на этапе разработки.

- Может локализовать источники повреждений и различать их на основе акустических характеристик

- Глобальный мониторинг конструкции

- Оценивает конструкцию или машину в реальных условиях эксплуатации.

- Неинвазивный метод

- Эксплуатация в опасных средах, включая высокие температуры, высокие давления, коррозионные и ядерные среды

- Можно проводить дистанционно

- Возможность обнаружения повреждений в дефектах, к которым трудно получить доступ с помощью обычных методов неразрушающего контроля.

- Экологичность: AET — это экологически чистый метод неразрушающего контроля. Поскольку он не требует использования вредных химикатов или материалов и не создает отходов, он хорошо согласуется с устойчивыми практиками.

Однако метод имеет и некоторые ограничения:

- Ограничиваясь оценкой структурной целостности или состояния машины путем выявления проблем, для полной диагностики проблем обычно требуется дополнительная проверка.

- Невозможно обнаружить дефекты, которые могут присутствовать, но не перемещаются и не увеличиваются.

- Может быть медленнее, чем другие методы неразрушающего контроля.

- Влияние окружающего шума и затухание сигналов могут привести к ухудшению качества выходного сигнала.

- Требуются сложные устройства обработки данных.

- Результаты AE полностью основаны на знаниях и опыте поставщика услуг.